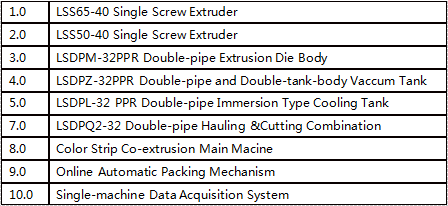

Сдвоенная производственная линия двухслойных труб LSDP-32PPR

· Используется высокоэффективная и производительная главная машина с большим отношением длины к диаметру, чтобы обеспечить скорость линии до 2×25 м / мин.

· В вакуумном баке используется замкнутая схема управления отрицательным давлением, которая экономит 80% энергии и значительно снижает шум.

· На производственной линии используются настраиваемые серводвигатели с постоянными магнитами от основной машины до остального оборудования, что снижает потребление энергии на 15%, а энергопотребление всей линии составляет 0,27 кВтЧ / кг.

· Конфигурация автоматического механизма онлайн-упаковки с функцией взвешивания для обеспечения требуемой производительности.

Конфигурация системы сбора данных о процессе на одном станке для повышения эффективности производства и управления качеством.

Состав оборудования:

Экструдер серии 40D:

· Специальный винт PPR с большим отношением L/D обеспечивает высокую производительность и эффект пластификации.

· Установлен специальный серводвигатель с постоянными магнитами для экструзии (стабильный крутящий момент и скорость на выходе в полном диапазоне скоростей) для обеспечения высокой эффективности, низкого потребления, низкого уровня шума и низкого уровня шума нагрузки до 72 дБ при высокоскоростном производстве.

· Внутренняя основная машина - LSS65-40, главный шнековый двигатель мощностью 75 кВт, а производительность PPR под давлением составляет до 295 кг/ч.

· Внутренняя основная машина - LSS50-40, главный шнековый двигатель 45 кВт, а производство PPR под давлением составляет до 180 кг/ч.

Основная машина имеет высокую производительность, а также низкую температуру плавления и низкое энергопотребление до 0,27 кВтЧ/кг.

Двухслойные и двухтрубные экструзионные

головки:

●

· Структура, принятая в пресс-форме, обеспечивает равномерную экструзию двух слоев для двух станций.

Распределитель пресс-формы оснащен независимым насосом расплава, который может эффективно обеспечивать стабильное распределение потока расплава на две станции.

Вакуумная система формирования и охлаждения:

· Вакуумный резервуар и резервуар для воды используют воздушное или водяное уплотнение для уменьшения дрожания высокоскоростных производственных труб.

· Вакуумный бак оснащен вихревым водяным баком и устройством стабильного давления воды, чтобы уменьшить пузыри в охлаждающей воде и обеспечить ее стабильное давление.

· Калибратор имеет структуру типа «ствол + бабочка», высокую эффективность охлаждения.

· Уникальный режим поддержки трубы погружного резервуара с водой еще больше снижает дрожание высокоскоростных производственных труб.

Вакуумный насос использует полностью автоматическое регулирование отрицательного давления с обратной связью, постоянное отрицательное давление вакуума для обеспечения стабильности наружного диаметра трубы, а также снижение шума до <70 дБ, при экономии энергии более 80%.

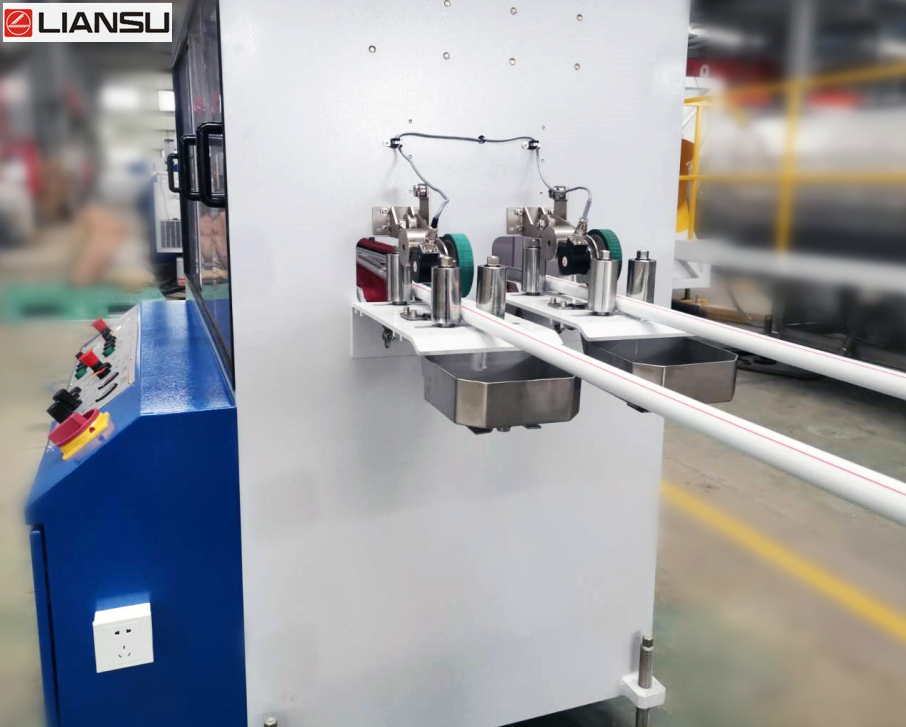

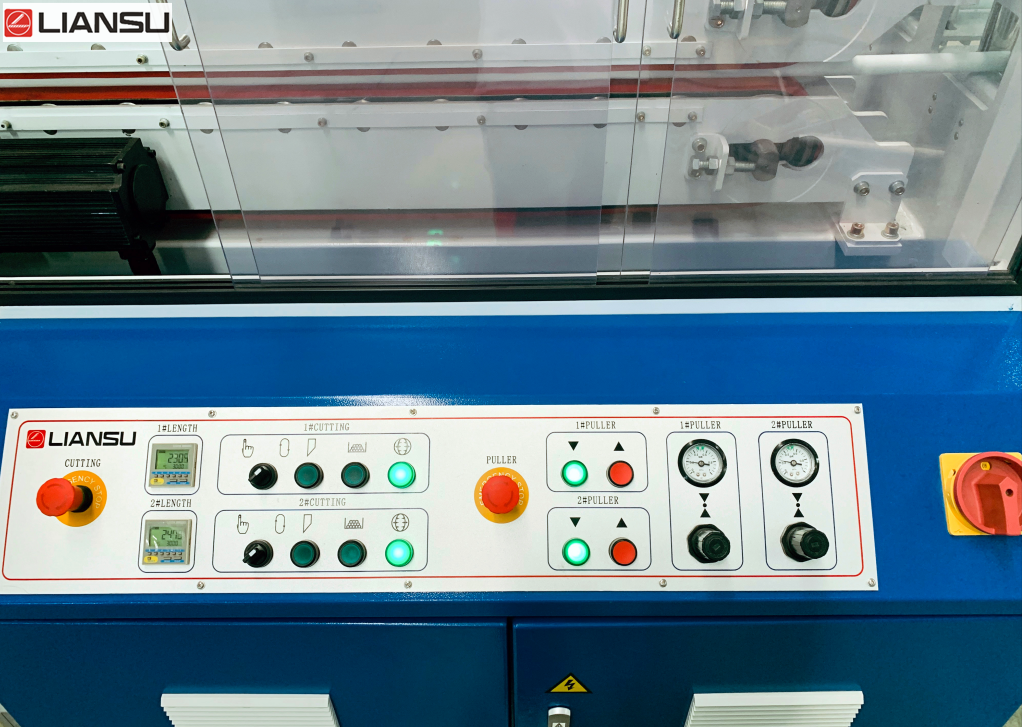

Высокоскоростной механизм транспортировки и резки:

· Тянущее устройство оснащено серводвигателем с постоянными магнитами для обеспечения более 60-кратного диапазона стабильного регулирования скорости.

Машина для резки работает в режиме летающего ножа, для автоматической резки фиксированной длины не требуется ПЛК, это просто и надежно.

Автоматическая упаковочная машина онлайн:

· Упаковочная машина имеет функцию автоматического взвешивания для обеспечения точности количества в упаковке.

· Уникальная структура расположения труб упаковочной машины значительно уменьшает поперечное сечение упаковочной трубы.

· При шитье используется режим двойной складки, что делает внешний вид шва красивым.

· Специально разработанное устройство для улавливания мешков, даже при очень низком давлении воздуха 2 ~ 3 кг, оно может гарантировать 100% надежность захвата мешков.

Стабильный механизм открывания и выравнивания мешка обеспечивает стабильность шитья.

Система сбора и анализа данных для одной машины:

· Сбор в реальном времени ключевых данных производственного процесса, таких как производительность основной машины, общее потребление электроэнергии, потребление энергии, расход материалов, скорость основной машины, ток, крутящий момент и разрежение вакуума

· Сбор данных о процессе на всей производственной линии в режиме реального времени, который может архивировать и сохранять лучшие технологические формулы.

· Эффективное сохранение истории собранных данных облегчает анализ и отслеживание данных.

· Можно настроить вывод отчета в соответствии с данными, интересующими пользователей.

Программное и аппаратное обеспечение системы сбора и анализа данных, глубоко адаптированной для экструзии пластика, можно гибко настраивать и объединять в сеть.

Equipment Picture: