LIANSU разработала эффективную и энергосберегающую вакуумную насосную станцию с постоянными магнитами «Two-Stage» для транспортировки материалов. Эта система может напрямую соединять вакуумный насос с высокоэффективным двигателем с постоянными магнитами, обеспечивая большой и стабильный поток вакуума и накопление энергии. Одна вакуумная станция может заменить несколько традиционных вакуумных насосов, что может эффективно снизить потребление энергии, снизить расходы на техническое обслуживание и работать с низким уровнем шума.

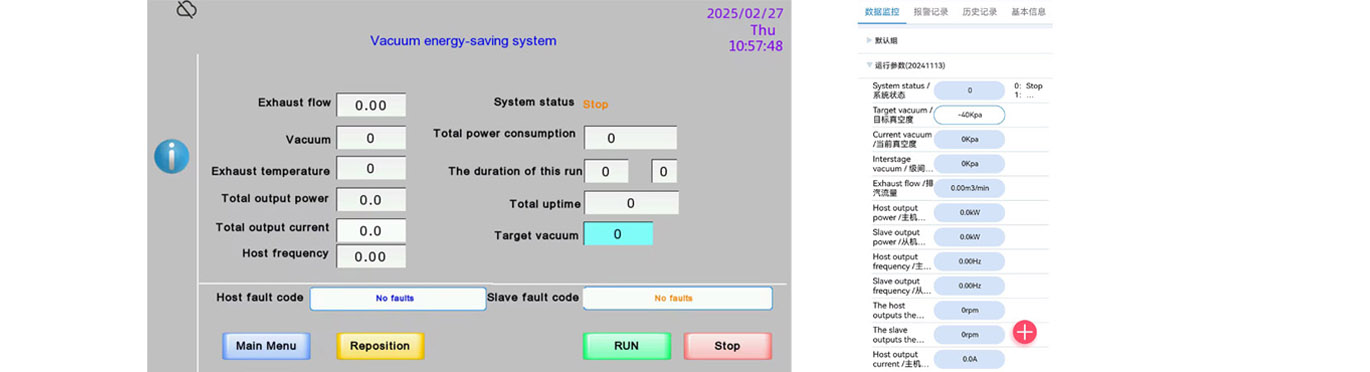

Вакуумная насосная станция использует прямой привод двигателя с постоянными магнитами и переменной частотой с эффективным охлаждением и поддержанием давления низкой частоты. Температура корпуса ниже 60 ℃, с быстрым откликом, высокой эффективностью, низким уровнем шума и длительным сроком службы. Благодаря интеллектуальному централизованному пылеуловителю он поддерживает автоматическое или ручное переключение фильтров, а фильтрующий элемент легко заменяется без ущерба для использования и сокращает площадь на треть. Система использует управление PLC и интеллектуальный мониторинг, записывает рабочие данные в режиме реального времени, поддерживает мониторинг APP, а также предотвращает и обслуживает заранее, а также быстро устраняет неисправности.

Ее можно широко использовать в транспортировке материалов под отрицательным давлением, вакуумной упаковке, вакуумном формовании, производстве бумаги, пищевых контейнеров и вакуумном формовании пластика (например, пластиковых труб и профилей) и других отраслях. С помощью вакуумной насосной станции с постоянными магнитами LIANSU обработка материалов в цехах литья под давлением может сэкономить более 50% энергии по сравнению с традиционными несколькими вакуумными насосами. При централизованном вакуумном формовании для экструзии пластиковых профилей он может сэкономить более 40% энергии по сравнению с группами турбинных водяных баков с одной машиной, а при централизованном вакуумном формовании пластиковых труб он может сэкономить 40-50% энергии по сравнению с отдельными машинами.